Processus de raffinage de l’huile comestible : démucilagination de l’eau

Description du produit

Le processus de dégommage dans l’usine de raffinage du pétrole consiste à éliminer les impuretés de gomme contenues dans le pétrole brut par des méthodes physiques ou chimiques. Il s’agit de la première étape du processus de raffinage/purification du pétrole. Après pressage à vis et extraction au solvant des graines oléagineuses, le pétrole brut contient principalement des triglycérides et quelques non-triglycérides. La composition sans triglycérides comprenant des phospholipides, des protéines, des flegmatiques et du sucre réagirait avec les triglycérides pour former un colloïde, connu sous le nom d'impuretés de gomme.

Les impuretés de la gomme affectent non seulement la stabilité de l’huile, mais affectent également l’effet du processus de raffinage du pétrole et de traitement en profondeur. Par exemple, l'huile non dégommée forme facilement une huile émulsionnée dans le processus de raffinage alcalin, augmentant ainsi la difficulté de fonctionnement, la perte de raffinage du pétrole et la consommation de matières auxiliaires ; dans le processus de décoloration, l'huile non dégommée augmentera la consommation d'adsorbant et réduira l'efficacité de la décoloration. Par conséquent, l’élimination de la gomme est nécessaire comme première étape du processus de raffinage du pétrole avant la désacidification, la décoloration et la désodorisation du pétrole.

Les méthodes spécifiques de dégommage comprennent le dégommage hydraté (dégommage à l’eau), le dégommage par raffinage acide, la méthode de raffinage alcalin, la méthode d’adsorption, l’électropolymérisation et la méthode de polymérisation thermique. Dans le processus de raffinage des huiles comestibles, la méthode la plus couramment utilisée est le dégommage hydraté, qui peut extraire les phospholipides hydratables et certains phospholipides non hydratés, tandis que les phospholipides non hydratés restants doivent être éliminés par dégommage par raffinage acide.

1. Principe de fonctionnement du dégommage hydraté (dégommage à l'eau)

Le pétrole brut issu du processus d'extraction par solvant contient des composants solubles dans l'eau, principalement constitués de phospholipides, qui doivent être éliminés du pétrole pour permettre une précipitation et une décantation minimales pendant le transport du pétrole et son stockage à long terme. Les impuretés de la gomme telles que les phospholipides ont la caractéristique d'être hydrophiles. Tout d’abord, vous pouvez remuer et ajouter une certaine quantité d’eau chaude ou de solution aqueuse électrolytique comme du sel et de l’acide phosphorique au pétrole brut chaud. Après une certaine période de réaction, les impuretés de la gomme seraient condensées, apaisées et éliminées de l'huile. Dans le processus de dégommage hydraté, les impuretés sont principalement des phospholipides, ainsi que quelques protéines, du diglycéride de glycéryle et du mucilage. De plus, les gommes extraites pourraient être transformées en lécithine pour l'alimentation humaine ou animale ou pour des usages techniques.

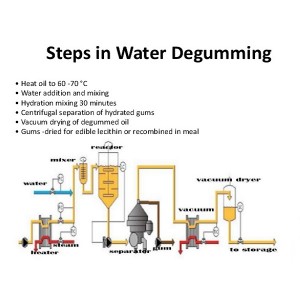

2. Le processus de dégommage hydraté (dégommage à l’eau)

Le processus de dégommage à l’eau consiste à ajouter de l’eau au pétrole brut, à hydrater les composants solubles dans l’eau, puis à éliminer la majorité d’entre eux par séparation centrifuge. La phase légère après séparation centrifuge est l'huile brute dégommée, et la phase lourde après séparation centrifuge est une combinaison d'eau, de composants solubles dans l'eau et d'huile entraînée, collectivement appelées « gommes ». L’huile brute dégommée est séchée et refroidie avant d’être envoyée au stockage. Les gommes sont réinjectées dans le repas.

Dans l'usine de raffinage du pétrole, la machine de dégommage hydratée peut être utilisée avec une machine de désacidification du pétrole, une machine de décoloration et une machine de désodorisation, et ces machines constituent la composition de la chaîne de production de purification du pétrole. La ligne de purification est classée en type intermittent, type semi-continu et type entièrement continu. Le client peut choisir le type en fonction de sa capacité de production requise : l'usine avec une capacité de production de 1 à 10 t par jour est adaptée à l'utilisation d'équipements de type intermittent, l'usine de 20 à 50 t par jour est adaptée à l'utilisation d'équipements de type semi-continu, produisant plus de 50 tonnes par jour conviennent à l'utilisation d'équipements de type entièrement continu. Le type le plus couramment utilisé est la ligne de production intermittente de dégommage hydraté.

Paramètre technique

Les principaux facteurs du dégommage hydraté (dégommage à l’eau)

3.1 Volume d'eau ajoutée

(1) Effet de l’eau ajoutée sur la floculation : Une quantité appropriée d’eau peut former une structure liposomale multicouche stable. Une eau insuffisante entraînera une hydratation incomplète et une mauvaise floculation colloïdale ; Un excès d'eau a tendance à former une émulsification eau-huile, ce qui rend difficile la séparation des impuretés de l'huile.

(2) La relation entre la teneur en eau ajoutée (W) et la teneur en gomme (G) à différentes températures de fonctionnement :

| hydratation à basse température (20 ~ 30 ℃) | W=(0.5~1)G |

| hydratation à température moyenne (60 ~ 65 ℃) | W = (2 ~ 3) G |

| hydratation à haute température (85 ~ 95 ℃) | W = (3 ~ 3,5) G |

(3) Test sur échantillon : La quantité appropriée d’eau ajoutée peut être déterminée grâce à un test sur échantillon.

3.2 Température de fonctionnement

La température de fonctionnement correspond généralement à la température critique (pour une meilleure floculation, la température de fonctionnement peut être légèrement supérieure à la température critique). Et la température de fonctionnement affectera la quantité d'eau ajoutée lorsque la température est élevée, la quantité d'eau est grande, sinon elle est petite.

3.3 Intensité du mélange d'hydratation et temps de réaction

(1) Hydratation inhomogène : la floculation des gencives est une réaction hétérogène à l’interface d’interaction. Afin de former un état d'émulsion huile-eau stable, le mélange mécanique du mélange peut disperser complètement les gouttelettes. Le mélange mécanique doit être intensifié, en particulier lorsque la quantité d'eau ajoutée est importante et que la température est basse.

(2) Intensité du mélange d'hydratation : lors du mélange de l'huile avec de l'eau, la vitesse d'agitation est de 60 tr/min. Pendant la période de génération de floculation, la vitesse d'agitation est de 30 tr/min. Le temps de réaction du mélange d'hydratation est d'environ 30 minutes.

3.4 Électrolytes

(1) Variétés d'électrolytes : Sel, alun, silicate de sodium, acide phosphorique, acide citrique et solution diluée d'hydroxyde de sodium.

(2) La fonction principale de l'électrolyte :

un. Les électrolytes peuvent neutraliser une partie de la charge électrique des particules colloïdales et favoriser la sédimentation des particules colloïdales.

b. Convertir les phospholipides non hydratés en phospholipides hydratés.

c. Alun : aide floculant. L'alun peut absorber les pigments contenus dans l'huile.

d. Chélater avec des ions métalliques et les éliminer.

e. Pour favoriser la floculation colloïdale et réduire la teneur en huile des flocs.

3.5 Autres facteurs

(1) Uniformité du pétrole : Avant l’hydratation, le pétrole brut doit être complètement agité afin que le colloïde puisse être réparti uniformément.

(2) température de l'eau ajoutée : lors de l'hydratation, la température d'ajout de l'eau doit être égale ou légèrement supérieure à la température de l'huile.

(3) Qualité de l'eau ajoutée

(4) Stabilité opérationnelle

D'une manière générale, les paramètres techniques du processus de dégommage sont déterminés en fonction de la qualité de l'huile, et les paramètres des différentes huiles dans le processus de dégommage sont différents. Si vous êtes intéressé par le raffinage du pétrole, veuillez nous contacter avec vos questions ou vos idées. Nous organiserons nos ingénieurs professionnels pour personnaliser une conduite de pétrole appropriée équipée de l'équipement de raffinage du pétrole correspondant pour vous.